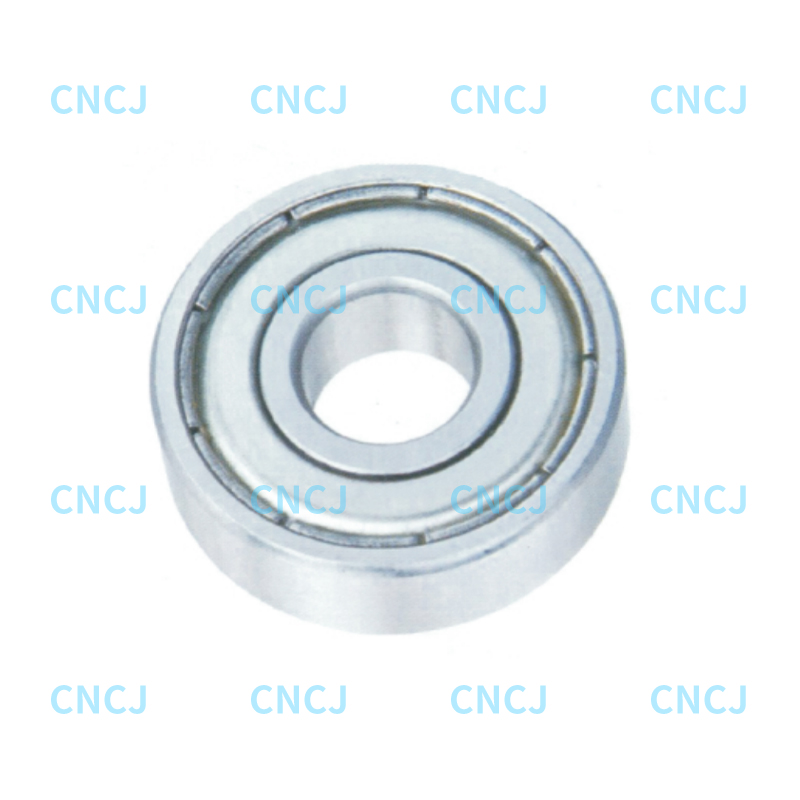

Vòng bi cầu rãnh sâu là loại ổ lăn được sử dụng rộng rãi trong các thiết bị cơ khí khác nhau. Do cấu trúc đơn giản, hiệu suất ổn định và ứng dụng rộng rãi, chúng đã trở thành loại vòng bi phổ biến nhất trong nhiều ngành công nghiệp. Thiết kế của chúng không chỉ cho phép vòng bi rãnh sâu chịu được tải trọng hướng tâm mà còn chịu được tải trọng trục nhất định. Ngoài ra, vòng bi rãnh sâu đã đạt được độ ma sát thấp và hiệu suất cao nhờ thiết kế cẩn thận và được sử dụng rộng rãi trong ô tô, dụng cụ điện, thiết bị gia dụng và các thiết bị có độ chính xác cao khác. Bài viết này sẽ khám phá cách vòng bi rãnh sâu đạt được độ ma sát thấp và hiệu suất cao thông qua thiết kế.

1. Thiết kế phần tử lăn và mương chính xác

Cốt lõi của vòng bi rãnh sâu là các bộ phận lăn - bi thép và mương bên trong và bên ngoài. Để đạt được độ ma sát thấp, thiết kế ổ trục cần đảm bảo rằng sự tiếp xúc giữa các con lăn và mương giúp giảm thiểu ma sát. Điều này đạt được thông qua các yếu tố thiết kế sau:

Bề mặt mương trơn: Để giảm ma sát, bề mặt mương bên trong và bên ngoài của vòng bi rãnh sâu thường được gia công và đánh bóng chính xác để đảm bảo bề mặt của chúng mịn và hoàn hảo. Mương có độ chính xác cao có thể làm giảm điện trở tiếp xúc giữa các con lăn và mương, do đó giảm đáng kể ma sát.

Độ chính xác của bi: Các bi thép của ổ bi rãnh sâu cần phải có độ tròn và độ nhẵn rất cao để đảm bảo tiếp xúc đồng đều hơn trong quá trình lăn và giảm ma sát do tiếp xúc cục bộ. Các quả bóng thép có độ chính xác cao không chỉ làm giảm ma sát mà còn cải thiện tuổi thọ và độ tin cậy của vòng bi.

Góc tiếp xúc lăn hợp lý: Các phần tử lăn của ổ bi rãnh sâu được phân bố ở một góc nhất định giữa vòng trong và vòng ngoài. Thiết kế này có thể giúp giảm ma sát và tăng khả năng chịu tải của ổ trục. Bằng cách tối ưu hóa thiết kế góc, ổ trục có thể duy trì độ ma sát thấp và nâng cao hiệu quả khi chịu tải.

2. Công nghệ bôi trơn chất lượng cao

Bôi trơn là một trong những yếu tố chính ảnh hưởng đến ma sát và hiệu quả của vòng bi cầu rãnh sâu. Chất bôi trơn phù hợp có thể làm giảm đáng kể hệ số ma sát của vòng bi, từ đó nâng cao hiệu suất và kéo dài tuổi thọ sử dụng. Thiết kế của vòng bi rãnh sâu thường bao gồm các cân nhắc về bôi trơn sau:

Lựa chọn dầu mỡ hoặc chất bôi trơn: Dầu mỡ hoặc chất bôi trơn chất lượng cao có thể làm giảm ma sát trực tiếp giữa các bề mặt kim loại một cách hiệu quả, giảm mài mòn và quá nhiệt cho kim loại. Trong điều kiện tốc độ thấp hoặc tải trọng cao, dầu mỡ có độ bám dính tốt hơn và có thể làm chậm mài mòn một cách hiệu quả. Trong các ứng dụng tốc độ cao, chất bôi trơn có lợi hơn trong việc giảm ma sát và tích tụ nhiệt.

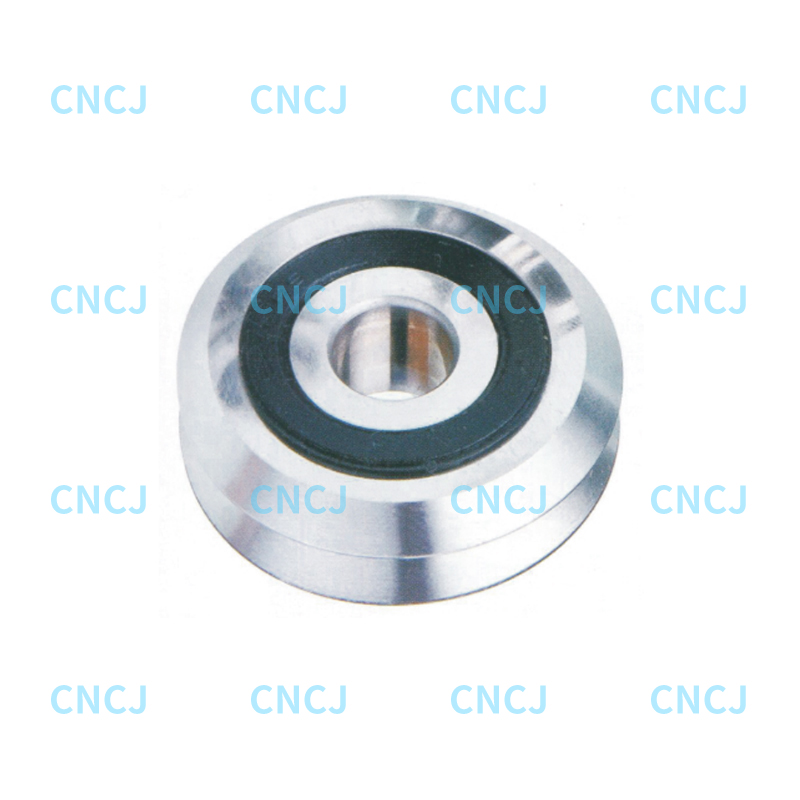

Thiết kế kín hoặc cách ly: Vòng bi cầu rãnh sâu hiện đại thường áp dụng thiết kế kín để ngăn bụi, hơi ẩm và tạp chất xâm nhập vào ổ trục và duy trì độ ổn định lâu dài của dầu mỡ. Vòng đệm không chỉ ngăn chặn sự xâm nhập của các chất gây ô nhiễm bên ngoài mà còn giữ hiệu quả chất bôi trơn bên trong ổ trục, giảm ma sát và mài mòn, đồng thời nâng cao hiệu quả vận hành.

Thiết kế tự bôi trơn: Một số vòng bi rãnh sâu cao cấp sử dụng vật liệu tự bôi trơn, chẳng hạn như bôi trơn than chì, bôi trơn gốm, v.v. Thiết kế này giúp giảm sự phụ thuộc vào bôi trơn bên ngoài, giảm hệ số ma sát và có thể duy trì hiệu suất làm việc cao trong môi trường khắc nghiệt.

3. Thiết kế vòng trong và ngoài chính xác

Thiết kế vòng trong và vòng ngoài của ổ bi rãnh sâu cũng có ảnh hưởng quan trọng đến ma sát và hiệu suất. Hình học và dung sai hợp lý có thể đảm bảo rằng các phần tử lăn lăn trơn tru trong ổ trục và giảm thiểu ma sát.

Lựa chọn vật liệu của vòng trong và vòng ngoài: Vật liệu chịu lực chất lượng cao, chẳng hạn như thép crom cacbon cao hoặc thép không gỉ, có khả năng chống mài mòn và chống ăn mòn tốt. Những vật liệu này có thể làm giảm ma sát một cách hiệu quả và nâng cao hiệu quả vận hành cũng như tuổi thọ của vòng bi.

Kiểm soát dung sai của vòng trong và vòng ngoài: Kiểm soát dung sai chính xác là phương pháp thiết kế quan trọng để đảm bảo độ ma sát thấp của vòng bi rãnh sâu. Nếu khớp giữa vòng trong và vòng ngoài quá lỏng, khe hở sẽ tăng lên và ma sát sẽ tăng lên; trong khi nếu lắp quá chặt thì độ ma sát sẽ quá cao. Do đó, việc kiểm soát dung sai nghiêm ngặt giúp khớp nối giữa vòng trong và vòng ngoài chính xác hơn, giảm ma sát không cần thiết và cải thiện hiệu quả vận hành.

4. Tối ưu hóa số lượng và kích thước của các con lăn

Số lượng và kích thước của các con lăn trong ổ bi rãnh sâu ảnh hưởng trực tiếp đến ma sát và hiệu suất. Thiết kế vòng bi thường tối ưu hóa số lượng và kích thước của các con lăn theo tải trọng thực tế và yêu cầu ứng dụng để nâng cao hiệu quả.

Số lượng con lăn: Việc tăng số lượng con lăn có thể chia sẻ nhiều tải hơn và giảm áp lực lên từng con lăn, từ đó giảm ma sát. Tuy nhiên, quá nhiều con lăn có thể khiến ổ trục quá dày đặc và tăng ma sát, vì vậy việc lựa chọn số lượng con lăn hợp lý là chìa khóa để đảm bảo ma sát thấp.

Kích thước phần tử lăn: Các phần tử lăn nhỏ hơn thường có nghĩa là ma sát thấp hơn và tốc độ cao hơn. Bằng cách thiết kế chính xác các phần tử lăn có kích thước khác nhau, có thể nâng cao hiệu quả đồng thời đảm bảo ổ trục có thể chịu đủ tải.

5. Quản lý nhiệt vòng bi

Vòng bi cầu rãnh sâu tạo ra một lượng nhiệt nhất định trong quá trình hoạt động, nhiệt tích tụ sẽ làm tăng ma sát và giảm hiệu quả. Do đó, thiết kế ổ trục thường xem xét đến sự phân tán và tản nhiệt của nhiệt.

Thiết kế bù giãn nở nhiệt: Trong thiết kế ổ trục, hệ số giãn nở nhiệt của vật liệu cần được xem xét để đảm bảo ổ trục có thể duy trì kích thước chính xác và vừa vặn tốt trong điều kiện nhiệt độ cao nhằm tránh tăng ma sát do giãn nở nhiệt.

Vật liệu dẫn nhiệt: Trong môi trường hoạt động chịu tải trọng, tốc độ cao, vòng bi thường sử dụng vật liệu có tính dẫn nhiệt tốt giúp tản nhiệt và giảm ma sát tăng và giảm hiệu suất do quá nhiệt.