Những hiểu lầm về nhận thức nào dễ mắc phải khi lựa chọn Vòng bi rãnh sâu dòng Inch?

Trong quá trình kết hợp và bảo trì thiết bị công nghiệp, Vòng bi cầu rãnh sâu dòng inch đã trở thành thành phần chính trong nhiều tình huống do khả năng thích ứng với yêu cầu thiết bị của các tiêu chuẩn kích thước cụ thể. Tuy nhiên, trong quá trình lựa chọn, nhiều thành kiến về mặt nhận thức thường dẫn đến các vấn đề về vận hành thiết bị sau này. Một số bộ chọn mặc định là "miễn là kích thước phù hợp", bỏ qua tác động của sự khác biệt trong thiết kế kết cấu bên trong của vòng bi đến khả năng chịu tải. Ví dụ, đối với vòng bi rãnh sâu dòng inch có cùng đường kính ngoài và đường kính trong, nếu số lượng con lăn và đường kính của quả bóng thép khác nhau, tải trọng động định mức xuyên tâm của chúng có thể khác nhau hơn 20%, điều này ảnh hưởng trực tiếp đến khả năng chống va đập và tuổi thọ của thiết bị. Một sự hiểu lầm khác tập trung vào "lớp chính xác càng cao thì càng tốt". Theo đuổi một cách mù quáng các vòng bi có độ chính xác cao mà không xem xét các lỗi lắp đặt và yêu cầu tốc độ trong điều kiện làm việc thực tế không chỉ làm tăng chi phí mua sắm mà còn có thể dẫn đến lãng phí tài nguyên như "dùng ngựa lớn để kéo xe nhỏ" do không khớp giữa độ chính xác của vòng bi và độ chính xác của thiết bị. Tệ hơn nữa, vòng bi có độ chính xác cao lại có những yêu cầu nghiêm ngặt về môi trường lắp đặt nên chúng dễ bị hư hỏng do mài mòn trong điều kiện làm việc thông thường.

Các tiêu chuẩn phân loại cốt lõi cho loại chính xác của vòng bi rãnh sâu dòng inch là gì?

Hiện tại, việc phân loại cấp chính xác của vòng bi rãnh sâu dòng inch của ngành chủ yếu dựa vào các chỉ số chính như dung sai hình học và độ chính xác quay. Các lớp phổ biến từ thấp đến cao là P0 (lớp bình thường), P6 (Lớp 6), P5 (Lớp 5), P4 (Lớp 4) và P2 (Lớp 2). Trong số đó, vòng bi loại P0 phù hợp với các tình huống chung có yêu cầu thấp về độ chính xác quay, chẳng hạn như băng tải thông thường và quạt nhỏ, và khả năng chịu đảo hướng tâm của chúng thường ở mức hàng chục micromet. Vòng bi chính xác loại P6 và P5 được sử dụng rộng rãi trong các thiết bị có yêu cầu nhất định về độ ổn định vận hành, chẳng hạn như trục chính của máy công cụ và động cơ nhỏ, đồng thời khả năng chịu đảo hướng tâm của chúng có thể được kiểm soát từ hàng chục micromet đến vài micromet. Vòng bi có độ chính xác cao như loại P4 và P2 chủ yếu được sử dụng trong các lĩnh vực cao cấp như dụng cụ chính xác và trục xoay tốc độ cao. Dung sai đảo hướng tâm của chúng có thể đạt dưới mức micromet và chúng có các yêu cầu nghiêm ngặt hơn về độ nhám bề mặt và tính đồng nhất vật liệu của ổ trục, cần được đảm bảo thông qua các công nghệ xử lý và phương pháp thử nghiệm đặc biệt.

Trong các điều kiện làm việc khác nhau, làm thế nào để đánh giá khả năng thích ứng của loại chính xác của vòng bi rãnh sâu dòng Inch?

Để đánh giá khả năng thích ứng giữa cấp độ chính xác và điều kiện làm việc, cần bắt đầu từ ba khía cạnh cốt lõi là tốc độ thiết bị, loại tải và yêu cầu về độ chính xác khi vận hành. Ở góc độ tốc độ, nếu thiết bị đang ở trạng thái hoạt động ở tốc độ cao (chẳng hạn như trục chính của động cơ có tốc độ vượt quá 5000 vòng/phút) thì cần ưu tiên lựa chọn vòng bi có độ chính xác cấp P5 trở lên. Trong điều kiện tốc độ cao, độ lệch hình học của vòng bi có độ chính xác thấp sẽ dẫn đến lực ly tâm tăng lên, khiến ổ trục nóng lên, độ rung tăng cường và tuổi thọ sử dụng bị rút ngắn. Đối với điều kiện làm việc tốc độ thấp và tải nặng (chẳng hạn như các bộ phận truyền động của máy khai thác mỏ), nếu thiết bị không có yêu cầu cao về độ chính xác quay thì việc lựa chọn vòng bi loại P0 hoặc P6 là đủ. Thay vào đó, độ chính xác quá cao sẽ làm giảm khả năng chống quá tải do tập trung ứng suất tiếp xúc ổ trục. Từ việc phân tích loại tải, đối với các điều kiện làm việc của ổ trục chịu tải va đập (chẳng hạn như các bộ phận kết nối của máy nghiền), trong khi vẫn đảm bảo độ chính xác cơ bản, cần tập trung vào độ bền kết cấu của ổ trục và không cần phải mù quáng theo đuổi các cấp độ chính xác cao. Đối với các kịch bản truyền động chính xác chịu tải ổn định (chẳng hạn như hệ thống cấp liệu của máy tiện CNC), cần phải kết hợp các vòng bi có cấp độ chính xác P5 trở lên để đảm bảo lỗi truyền động được kiểm soát trong phạm vi cho phép. Ngoài ra, các yêu cầu về độ chính xác khi vận hành của thiết bị sẽ trực tiếp xác định giới hạn dưới của cấp chính xác. Nếu thiết bị cần đảm bảo sự phối hợp chính xác giữa các bộ phận (chẳng hạn như bộ truyền con lăn của máy in), cấp chính xác ít nhất phải là P6, nếu không, chuyển động hướng tâm hoặc hướng trục của ổ trục sẽ ảnh hưởng đến độ chính xác xử lý của sản phẩm.

Những chi tiết chính nào cần được chú ý để tránh những hiểu lầm trong việc lựa chọn Vòng bi rãnh sâu dòng Inch?

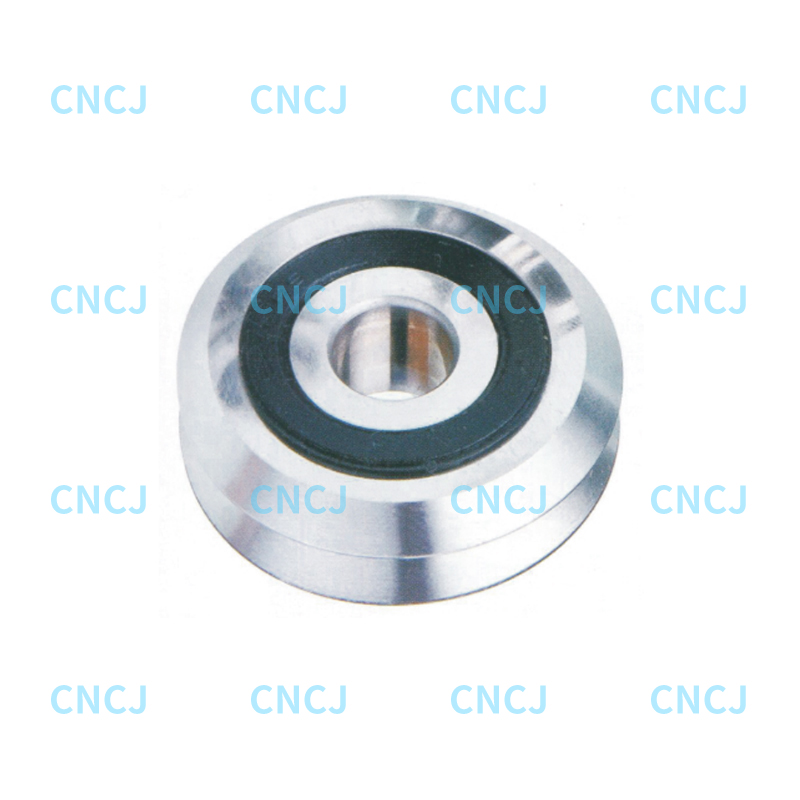

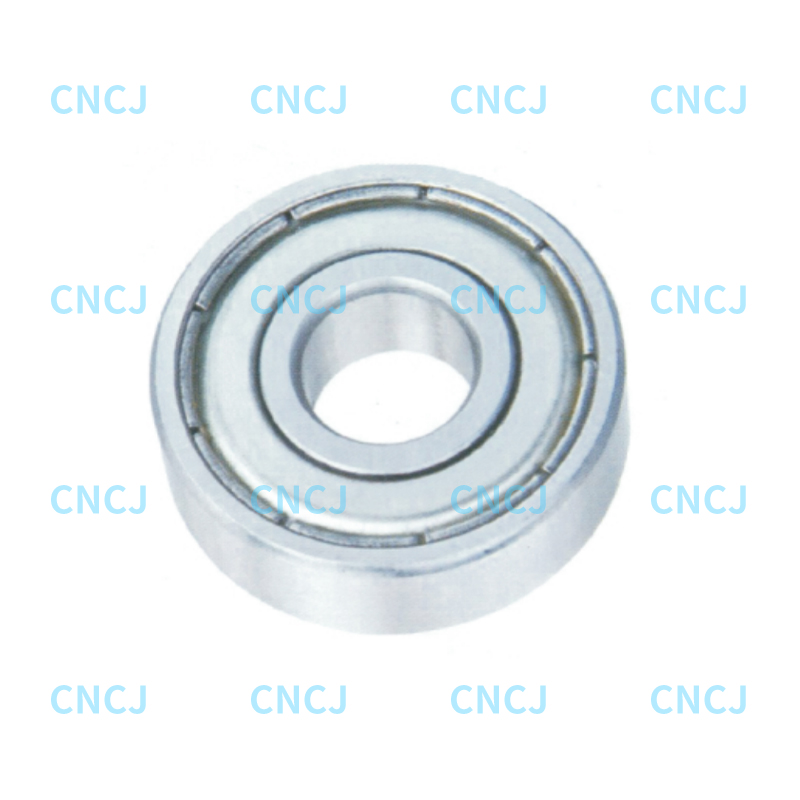

Ngoài sự phù hợp giữa cấp chính xác và điều kiện làm việc, để tránh nhầm lẫn trong việc lựa chọn, cũng cần chú ý đến mức độ phù hợp giữa hình thức bịt kín của ổ trục, phương pháp bôi trơn và điều kiện làm việc, cũng như tính đầy đủ của việc điều tra điều kiện làm việc trước khi lựa chọn. Về hình thức bịt kín, nếu thiết bị đang trong tình trạng hoạt động có nhiều bụi bẩn, ẩm ướt (như máy dệt, thiết bị chế biến thực phẩm) thì cần lựa chọn vòng bi cầu rãnh sâu dòng inch có gioăng tiếp xúc (chẳng hạn như gioăng cao su hai mặt 2RS) để ngăn chặn sự xâm nhập của tạp chất hoặc thất thoát dầu mỡ. Trong điều kiện làm việc khô ráo, sạch sẽ và tốc độ cao (chẳng hạn như bên trong động cơ chính xác), có thể chọn phớt không tiếp xúc (chẳng hạn như phớt kim loại hai mặt 2Z) hoặc vòng bi hở để giảm tổn thất ma sát do phớt gây ra. Về việc lựa chọn phương pháp bôi trơn, đối với điều kiện làm việc ở nhiệt độ cao (chẳng hạn như các bộ phận truyền động của lò nung), nên sử dụng mỡ chịu nhiệt độ cao và lượng mỡ bôi trơn bên trong ổ trục phải được điều chỉnh theo tốc độ để tránh quá nhiệt do dầu mỡ quá nhiều. Đối với điều kiện làm việc ở nhiệt độ thấp (chẳng hạn như thiết bị làm lạnh), nên chọn loại mỡ có tính lưu động ở nhiệt độ thấp tốt để tránh mỡ đông cứng và ảnh hưởng đến chuyển động quay của ổ trục. Ngoài ra, không thể bỏ qua việc điều tra điều kiện làm việc trước khi tuyển chọn. Một số bộ chọn chỉ chọn vòng bi dựa trên kích thước và tốc độ được ghi trong sách hướng dẫn sử dụng thiết bị mà không hiểu rõ sự dao động của tải và sự thay đổi nhiệt độ môi trường trong quá trình vận hành thực tế của thiết bị tại chỗ, điều này dễ dẫn đến sai lệch lựa chọn. Do đó, cần nắm bắt toàn diện các thông số điều kiện làm việc thông qua thử nghiệm tại chỗ, phân tích lỗi lịch sử và các phương pháp khác để đạt được lựa chọn chính xác.